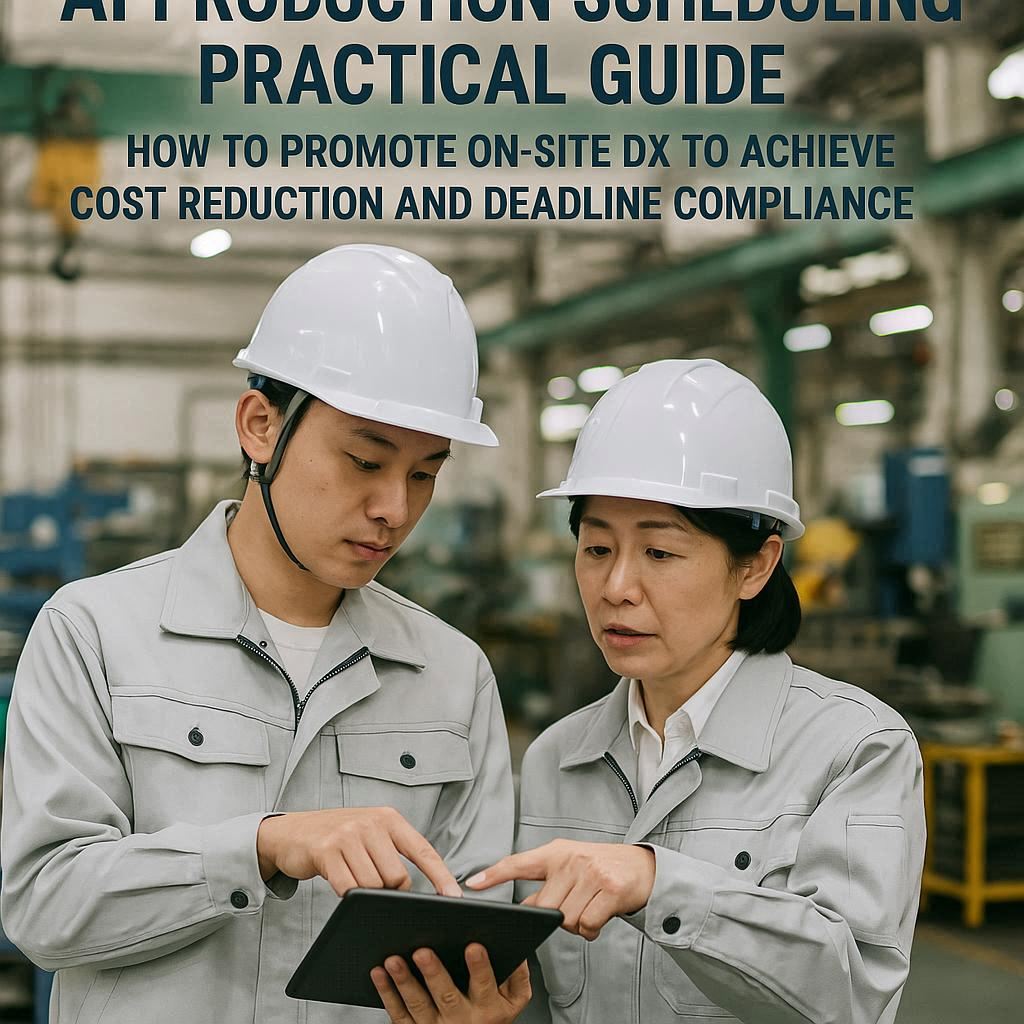

AI生産スケジューリング実践ガイド:コスト削減と納期遵守を両立する現場DXの進め方

今の生産計画で、本当に明日の競争を勝ち抜けますか?

「設備は空いているのに、なぜかいつも納期が厳しい」

「急な差し込みや仕様変更で、計画がすぐに崩壊する」

「ベテラン担当者の経験と勘に頼りきりで、属人化が深刻だ」

「在庫は積み上がる一方なのに、なぜか必要な部品が欠品する」

多品種少量生産、短納期化への要求、そして深刻化する人手不足。こうした複雑な課題が絡み合う日本の製造現場において、Excelや手作業でのスケジュール調整は、もはや限界に達しています。部分的な改善を試みても、別の場所で新たな問題が発生する「もぐら叩き」に疲弊していないでしょうか。

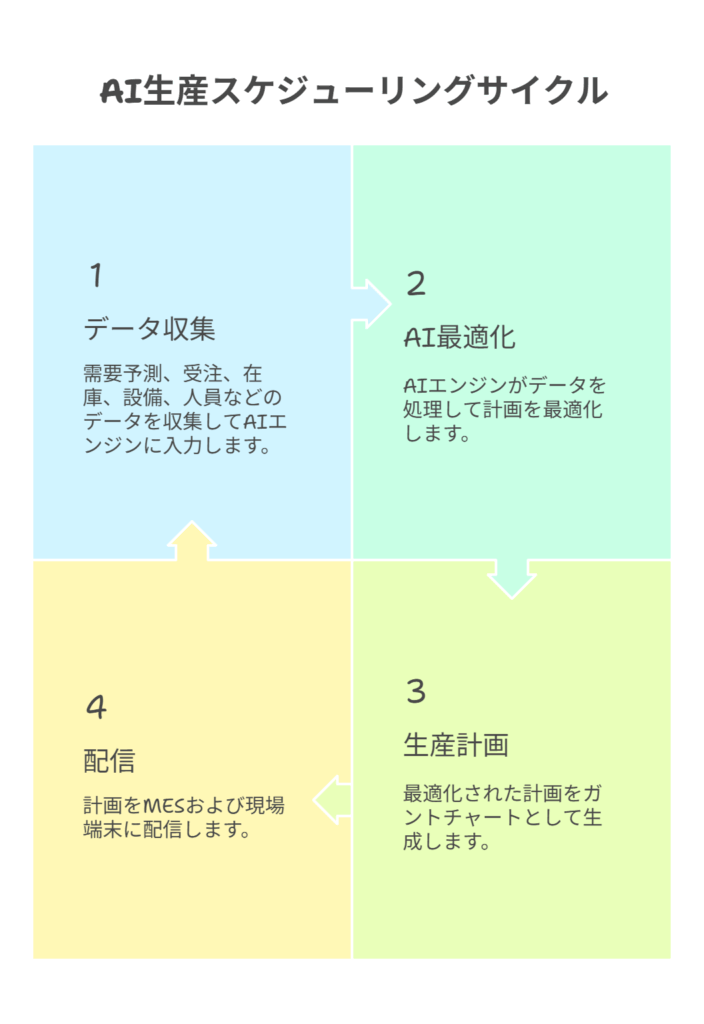

AIを活用した生産スケジュール最適化は、もはや未来技術ではありません。複雑で相反する多数の制約条件(納期、コスト、稼働率、在庫、人員スキルなど)を同時に考慮し、人間では到達不可能な「全体最適」な実行計画を、わずか数分から数十分で導き出す現実的なソリューションです。

本記事は、日本の製造現場やサプライチェーンの意思決定者、計画担当者の皆様に向けて、AIによるスケジューリングとコスト削減を「絵に描いた餅」で終わらせず、「現場で確実に成果を出す」ための思考法、具体的な手順、評価のポイントを網羅的に解説する実践ガイドです。最新動向と国内の豊富な事例から抽出した実務知見を基に、明日から着手できる具体策から、陥りがちな失敗の回避策まで、余すことなくお伝えします。

まずは結論から:AI生産スケジューリング成功の鍵

この記事は長文ですが、特に重要なポイントを先にまとめます。お時間のない方は、まずここだけでも掴んでください。

- 目的は「最適化」そのものではない: AI導入の目的は、リードタイム短縮、在庫圧縮、納期遵守率向上といった具体的な経営指標(KPI)の改善です。技術ありきではなく、ビジネス課題の解決が全ての出発点となります。

- データは完璧でなくていい: 「データが綺麗に揃うまで待つ」のは最大の悪手です。まずは対象ラインを絞ったPoC(概念実証)から始め、効果を検証しながらデータ整備を並行して進めるのが成功への最短ルートです。

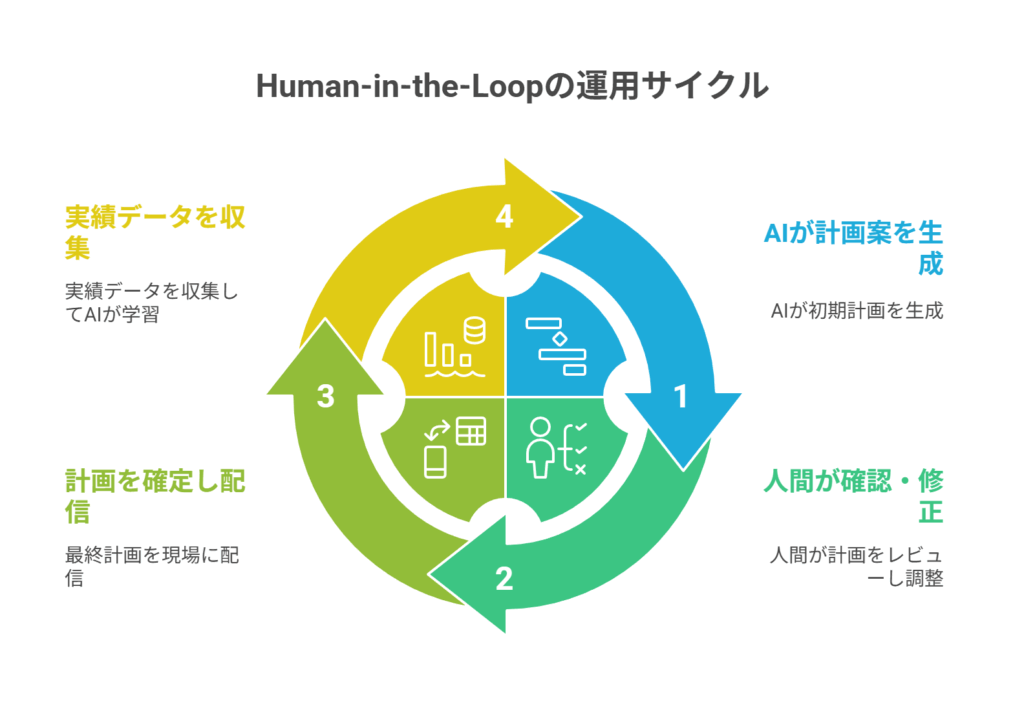

- 「人」が中心の運用設計が勝敗を分ける: AIは万能ではありません。AIが算出した計画案を計画担当者が確認・微修正し、最終的な意思決定を行う「Human-in-the-Loop(人間参加型ループ)」の仕組みが、現場への定着とAIへの信頼醸成に不可欠です。

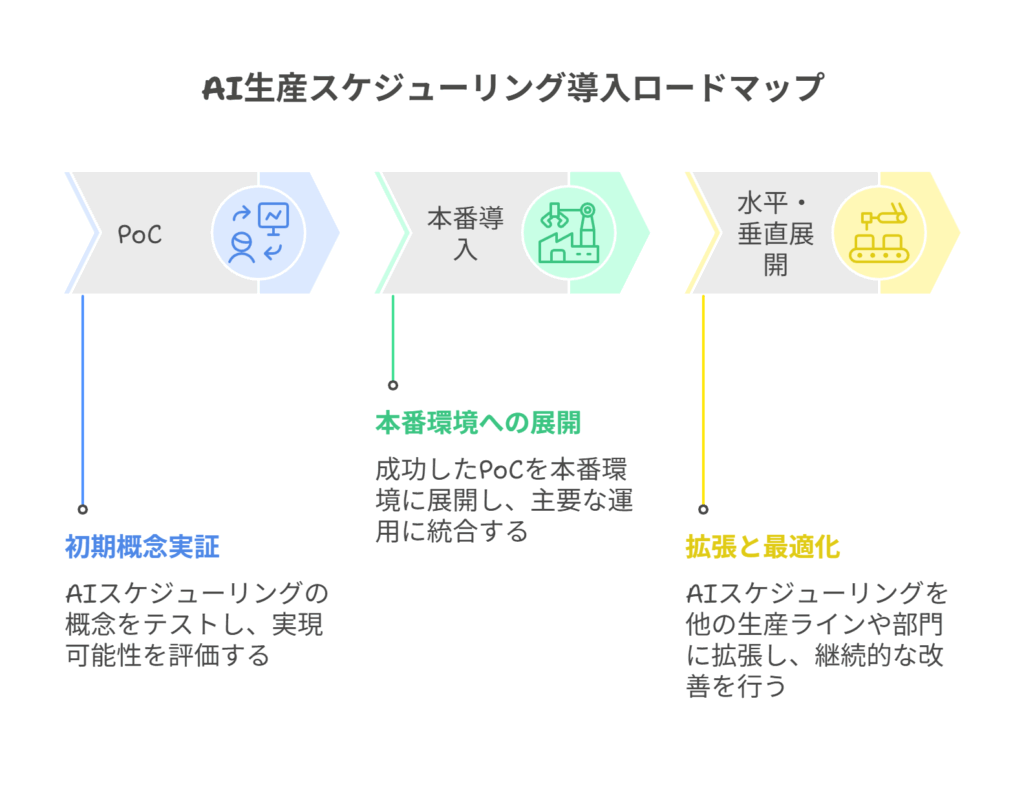

- スモールスタート、クイックウィン、スケールアップ: 全社一斉導入はほぼ失敗します。特定のボトルネック工程や製品群にスコープを絞って小さな成功(クイックウィン)を積み重ね、その効果を横展開していくアプローチが最も確実です。

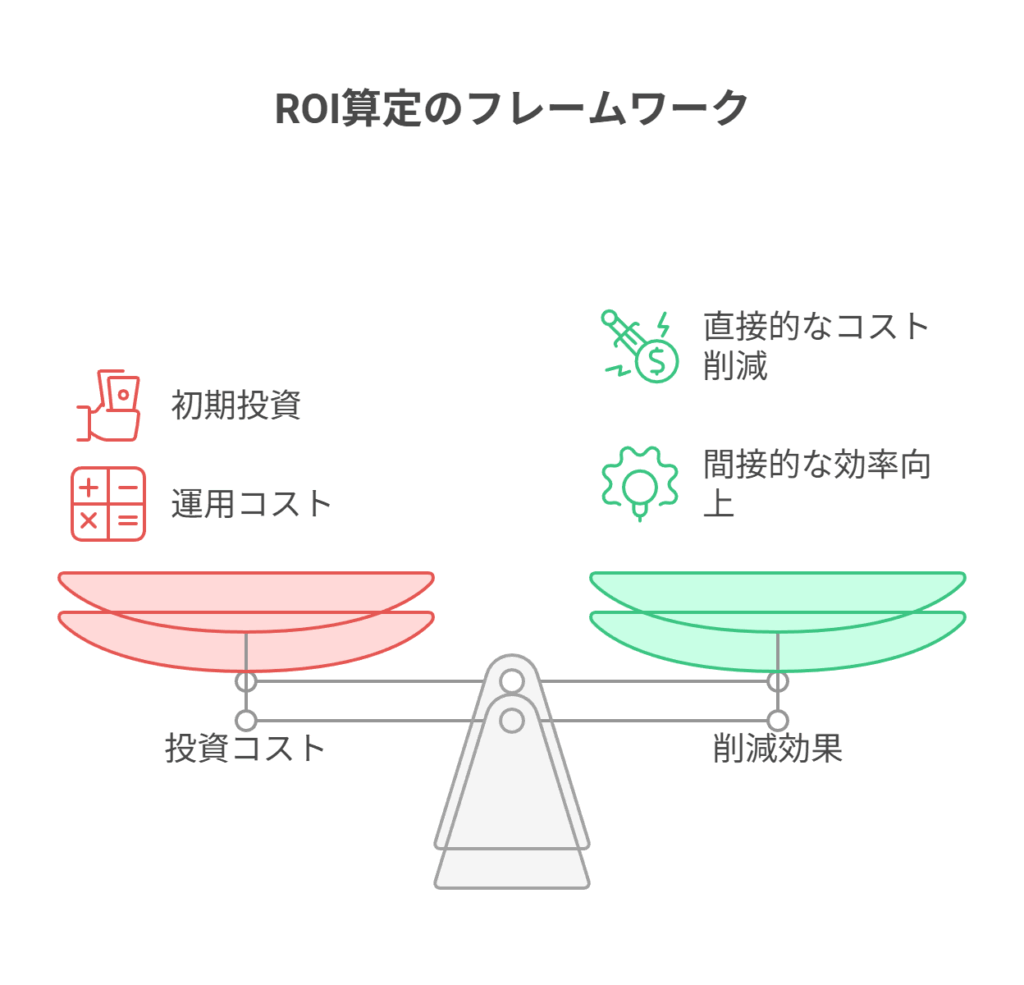

- コスト削減効果は多岐にわたる: 計画作成工数の削減だけでなく、残業代、外注費、在庫保管コスト、廃棄ロス、機会損失(欠品による失注)の削減まで、ROI(投資対効果)は多角的に評価する必要があります。

なぜ今、AIによる生産スケジュール最適化が不可欠なのか?

長年、日本の製造現場は熟練作業者の「匠の技」と改善活動によって高い生産性を維持してきました。しかし、その成功体験が、時として抜本的な変革を阻む要因にもなっています。なぜ、従来の手法では立ち行かなくなりつつあるのでしょうか。

複雑化する製造現場:人手による計画の限界

現代の生産計画は、単純なパズルとはわけが違います。考慮すべき要素は爆発的に増加し、互いに影響し合っています。

- 製品・工程の多様化: 多品種少量生産が主流となり、製品ごと、時には顧客ごとに異なる工程ルートや仕様が存在します。

- 制約の複雑化: 設備能力、人員のスキル、金型・治具の有無、段取り替えの時間(しかも前後の製品の組み合わせで変動する)、品質検査の待ち時間、保管スペースの上限など、制約は多岐にわたります。

- 需要の不確実性: 顧客からの急な増産要求、仕様変更、キャンセルは日常茶飯事です。

- 供給の不安定化: 部材の納期遅延や品質問題など、サプライチェーンの混乱も計画に影響します。

これらの要素をすべて頭に入れ、Excelの関数やガントチャートの手動調整で「最適」な計画を立てることは、もはや人間の認知能力を超えています。結果として、納期遵守を優先すれば在庫が増え、稼働率を上げようとすれば段取り替えが増えて非効率になるなど、部分最適の罠に陥りがちです。

AIは「組み合わせ爆発」問題をどう解決するのか

生産スケジューリングは、数学的には「組み合わせ最適化問題」と呼ばれる非常に難しい問題に分類されます。例えば、10個の異なる仕事を1台の機械で処理する順序だけでも、362万8800通りもの組み合わせが存在します。これが機械10台、仕事100個となれば、その組み合わせは天文学的な数字となり、すべてのパターンを試すことは不可能です。これを「組み合わせ爆発」と呼びます。

AI、特に数理最適化やメタヒューリスティクスといった技術は、この膨大な探索空間から、現実的な時間内に「非常に質の高い実行可能解」を見つけ出すことを得意とします。

- 数理最適化: 生産現場の様々な制約(例:「この機械は同時に2つまでしか処理できない」「A工程の後は必ずB工程」)を数式でモデル化し、目的(例:「総リードタイムを最小化する」)を最大化または最小化する解を厳密に探索します。

- メタヒューリスティクス: 厳密な最適解に固執せず、優れた解を効率的に探索するための発見的なアルゴリズムです(例:遺伝的アルゴリズム、焼きなまし法)。大規模で複雑な問題に対しても、短時間で質の高い解を見つけることができます。

- 機械学習(強化学習など): 過去の計画データやシミュレーション結果から、「どのような状況で、どのような計画を立てると良い結果に繋がったか」を学習し、より賢いスケジューリングルールを自ら生成することもあります。

AIはこれらの技術を組み合わせ、人間では到底不可能なスピードと精度で、無数の選択肢の中から納期、コスト、稼働率といった複数の指標のバランスが取れた計画を提案してくれるのです。

AIと従来のAPS(生産スケジューラ)との違い

「うちは昔からAPS(Advanced Planning and Scheduling)システムを使っている」という方もいらっしゃるでしょう。AIスケジューリングと従来のAPSの境界は曖昧になりつつありますが、近年のAI技術を取り込んだソリューションには以下のような特徴が見られます。

| 観点 | 従来のAPS | AIを活用したスケジューラ |

|---|---|---|

| 最適化エンジン | 有限能力スケジューリング、単純なルールベースが中心 | 数理最適化、メタヒューリスティクス、機械学習を組み合わせ、より複雑な制約や多目的最適化に対応 |

| 柔軟性 | 事前に定義されたルールに依存し、例外対応が苦手な場合がある | 突発的な設備停止や緊急オーダーに対し、リアルタイムで再計画(リスケジュール)を高速に実行可能 |

| 説明可能性 | 「なぜこの計画なのか」の根拠が分かりにくいことがある | 最適化の根拠や代替案、KPIへの影響度などを可視化し、人間の意思決定を支援する機能が強化されている |

| 連携性 | 生産計画に特化 | 需要予測(AI)、在庫最適化(AI)、予知保全(AI)など、他のシステムと連携し、より広範なサプライチェーン最適化を目指す |

重要なのは、ツールを「APS」と呼ぶか「AI」と呼ぶかではなく、自社の複雑な制約を正確にモデル化でき、現場が納得して使える計画を高速に立案し、変化に俊敏に対応できるか、という実用性です。

AIが可能にするコスト削減と業務改善の具体例

理論だけでなく、実際に国内の企業がAIを活用してどのような成果を上げているのかを見てみましょう。(企業名は非公開情報として一般化しています)

国内事例から見る定量的な導入効果

- 化学メーカー: ベテランが丸1日かけていた生産計画の作成業務が、AI導入によりわずか30分に短縮。さらに、製品の特性を考慮した最適な生産順序を導き出すことで、洗浄などに伴う段取り替え回数を20〜30%削減することに成功しました。

- 家電メーカー: 複雑な組立ラインの生産計画をAIで最適化。その結果、納期遵守率が85%から98%へと劇的に向上。同時に、工程間の仕掛在庫が減少し、製品のリードタイムも平均で20%短縮されました。

- 電子部品メーカー: AIによる需要予測と在庫最適化を生産計画に連携。市場の需要変動を先読みした生産調整が可能となり、過剰在庫を30%削減。キャッシュフローの改善と保管コストの圧縮に大きく貢献しました。

- 大手食品メーカー: AI発注システムを導入し、店舗ごとの販売実績や天候、イベント情報から需要を精密に予測。これにより、発注業務の工数を削減しただけでなく、食品ロスを大幅に削減し、SDGsへの貢献と収益改善を両立させています。

生産計画だけではない:広がるAI活用の領域

生産スケジュールの最適化は、工場全体の効率化の「ハブ」となるポテンシャルを秘めています。スケジュール最適化を起点に、様々な領域へAI活用を横展開することで、相乗効果が生まれます。

- 需要予測・在庫管理: スケジュールと連動し、「いつ、何を、どれだけ作るか」の精度を高め、欠品と過剰在庫を同時に削減します。

- 設備点検・予知保全: センサーデータや稼働履歴をAIが分析し、故障の予兆を検知。突発的なライン停止を未然に防ぎ、計画の安定性を高めます。

- 品質検査: 画像認識AIを活用し、製品の外観検査を自動化。検査精度の向上と省人化を実現します。

- エネルギー管理: 工場の電力使用量と生産計画を突き合わせ、電力需要のピークを避けるようにスケジュールを調整し、エネルギーコストを削減します。

- 文書作成・調査業務: 生成AIを活用し、作業手順書や報告書の作成、技術調査などを効率化。ある大手電機メーカーでは、社内生成AIの活用で年間約18.6万時間もの業務時間削減を見込んでいます。

このように、スケジュール最適化は単なる計画業務の効率化に留まらず、工場全体のDX(デジタルトランスフォーメーション)を牽引するエンジンとなり得るのです。

導入を成功に導くための3つの重要準備

「AIはすごいと分かった。では早速導入しよう」と考える前に、必ず押さえておくべき3つの準備があります。この準備を怠ると、高価なシステムを導入したにもかかわらず、現場で使われずに「塩漬け」になってしまうリスクが高まります。

準備1:目標とKPIの明確化 – 何を、どこまで改善するのか?

最も重要なのは、「AIを使って何を達成したいのか」を具体的に定義することです。漠然と「効率化したい」では、導入効果を正しく評価できません。

- 現状の可視化: まず、現在の生産活動を数値で把握します。納期遵守率、平均リードタイム、設備稼働率、段取り時間、在庫日数、残業時間、外注費など、改善したい領域のベースラインを測定しましょう。

- 課題の特定: データから「痛点(ペインポイント)」を特定します。例えば、「納期遅延の8割が特定のボトルネック工程で発生している」「製品AとBの切り替えで特に段取り時間がかかっている」など、具体的に課題を絞り込みます。

- KPIと目標値の設定: 課題に基づき、改善の指標となるKPI(Key Performance Indicator)を3〜4個に絞り、具体的な目標値を設定します。「半年後までに、XXラインの納期遵守率を90%から95%に向上させ、平均リードタイムを10%短縮する」といった形です。

- トレードオフの合意: 多くの場合、KPIは互いにトレードオフの関係にあります(例:稼働率を上げると段取りが増える)。どのKPIを最優先するのか、関係者間(生産管理、製造、営業など)で優先順位を合意しておくことが、後の混乱を防ぎます。

準備2:データ基盤の整備 – 完璧主義は禁物

AIはデータを「燃料」として動きます。そのためデータ整備は不可欠ですが、ここで陥りがちなのが「完璧主義の罠」です。「すべてのデータが100%正確に揃うまでプロジェクトは始められない」と考えてしまうと、いつまで経ってもスタートラインに立てません。

現実的なアプローチは、「PoCに必要な最低限のデータから整備を始め、AIを試しながらデータの精度を上げていく」ことです。

【最低限必要なデータの例】

| データ種別 | 具体的な内容 | よくある課題 |

|---|---|---|

| マスタデータ | 品目マスタ、部品表(BOM)、工程マスタ(工程順序、使用設備)、標準時間、段取り時間マトリクス(製品A→Bの時間) | 標準時間が実態と乖離している、工程マスタがメンテナンスされていない、段取り時間がベテランの頭の中にしかない |

| トランザクションデータ | 受注情報(品目、数量、納期)、在庫情報、製造実績(いつ、誰が、何を、どれだけ作ったか) | 実績入力が遅延・不正確、不良や手直しの情報が記録されていない |

| 制約データ | 設備カレンダー(稼働日、点検日)、作業者シフト、人員スキルマトリクス | 突発的な停止が反映されない、多能工のスキルが定義されていない |

まずはPoCの対象範囲に絞って、これらのデータの所在を確認し、抜け漏れや矛盾がないかをチェックすることから始めましょう。特に「工程マスタ」「標準時間」「段取り時間」は、スケジュールの品質に直結するため、優先的に整備を進めるべき項目です。

準備3:推進体制の構築 – 誰が、どう関わるのか?

AI導入は、情報システム部門だけの仕事ではありません。実際に計画を立て、現場でモノを作る人々の協力なしには成功しません。

- プロジェクトオーナー: 導入プロジェクトに責任を持つ役員クラスのリーダー。部門間の利害を調整し、経営的な視点から意思決定を行います。

- プロジェクトマネージャー: プロジェクト全体の進捗管理、課題解決を担う実務責任者。

- 生産管理担当者: 現行の計画業務に精通し、AIが出力する計画の妥当性を評価したり、現場の制約をモデルに落とし込むための知見を提供したりするキーパーソン。

- 製造現場のリーダー: 現場のオペレーションを熟知し、AIが作成した計画の実行可能性を評価したり、現場メンバーからのフィードバックを取りまとめたりする役割。

- 情報システム担当者: 既存システム(ERP、MESなど)とのデータ連携や、システムの技術的な評価、セキュリティの担保を担当します。

重要なのは、これらのメンバーが定期的に集まり、進捗や課題を共有する場を設けることです。特に、生産管理や製造現場のメンバーを初期段階から巻き込み、「自分たちのためのツールを、自分たちで作っている」という当事者意識を醸成することが、後の定着をスムーズにします。

【完全ステップ解説】現場が動くAIスケジューリング導入の10ステップ

準備が整ったら、いよいよ具体的な導入プロジェクトを進めます。ここでは、PoCから本格展開までを見据えた、実証済みの10ステップを解説します。

ステップ1:現状診断とKPI合意

前述の準備段階で行った現状の可視化と課題特定を、プロジェクトメンバー全員で再確認し、目標KPIとその優先順位について正式に合意形成します。これがプロジェクトの憲法となります。

ステップ2:データ棚卸と整備計画

PoCの対象範囲に必要なデータが、どのシステムに、どのような形式・粒度・鮮度で存在するかをリストアップ(データマッピング)します。不足しているデータや精度が低いデータについては、誰が・いつまでに・どうやって整備するかの具体的な計画を立てます。

ステップ3:ボトルネックと「暗黙の制約」の明確化

データだけでは見えない、現場の「暗黙知」や「暗黙のルール」をヒアリングによって形式知化します。「この機械は午後に止めると再起動に時間がかかる」「この製品とあの製品は続けて流さない」といった、ベテランの頭の中にあるノウハウこそが、実行可能な計画を作るための重要な制約条件となります。

ステップ4:PoC(概念実証)の設計

プロジェクトの成否を占う重要なステップです。失敗しないためには、スコープを徹底的に絞ることが鍵です。

- 対象の限定: 最も課題が顕在化している1〜2本のライン、主要な5〜10品目など、対象を限定します。

- 期間の限定: 評価期間を4〜6週間程度に設定します。

- 成功基準の定義: 「計画作成時間を80%削減」「対象品目の遅延件数を50%削減」など、誰が見ても分かる客観的な成功基準を事前に定義します。

- 評価方法の決定: 現在の計画(As-Is)とAIによる計画(To-Be)を比較する方法(A/Bテスト)や、過去のデータを使ってAIに計画を立てさせ、実際の結果と比較する方法(バックテスト)などを定めます。

ステップ5:アルゴリズムとシステムの選定

PoCの目的と現場の特性に合わせて、最適な技術やツールを選定します。

- 選定基準:

- 制約表現力: 自社の複雑な制約(順序依存の段取り、人員スキルなど)をモデル化できるか。

- 計算速度: 許容できる時間内(例:15分以内)に計画を算出できるか。

- 説明可能性: なぜその計画になったのか、根拠を分かりやすく示せるか。

- 連携性: 既存のERPやMESとスムーズにデータ連携できるか。

- 操作性: 計画担当者が直感的に操作し、手動での微修正が容易か。

- サポート体制: 導入支援や運用後のサポートは手厚いか。

ステップ6:PoCの実行・評価・改善

設計したPoCを実行し、多角的な視点から評価を行います。

- 計画品質の評価: KPIが目標値を達成したか(遅延、段取り、稼働率など)。

- 実行可能性の評価: 現場のリーダーや作業者が「この計画なら実行できる」と納得するか。例外発生時の対応はスムーズか。

- 業務負荷の評価: 計画担当者の計画作成時間は実際に短縮されたか。

評価結果を基に、制約モデルの修正やパラメータ調整を行い、計画の質を高めるサイクルを短期間で何度も回します(アジャイル開発)。

ステップ7:運用設計(Human-in-the-Loop)

PoCで有効性が確認できたら、本格導入に向けた運用ルールを設計します。ここでの主役は「人」です。

- 役割分担: AIは「計算・探索」、人は「確認・判断・微修正」と役割を明確にします。

- 承認フロー: 「AIが計画案を作成 → 計画担当者が確認・修正 → 現場リーダーが承認 → 現場へ配信」といった承認フローを定義します。

- 例外処理ルール: 緊急オーダーが入った場合や設備が停止した場合に、誰が、どのタイミングで、どのように再計画を実行するかのルールを定めます。

ステップ8:変化管理とコミュニケーション

新しいツールの導入には、現場からの抵抗がつきものです。「AIに仕事を奪われるのでは?」といった不安に対し、丁寧なコミュニケーションで向き合います。

- 役割の再定義: AI導入は「仕事を奪う」のではなく、「付加価値の低い単純作業から解放し、より創造的な改善活動や顧客対応に時間を使えるようにするため」というポジティブなメッセージを伝えます。

- 成果の見える化: 導入によるKPIの改善状況をダッシュボードなどで共有し、成功体験を積み重ねます。

- トレーニング: 計画担当者、現場監督、作業員など、役割に応じたトレーニングを実施し、操作への不安を取り除きます。

ステップ9:本番導入と段階的な拡張

PoCで成功したラインから本番導入を開始し、安定稼働を確認した上で、他のライン、他の工場へと段階的に適用範囲を広げていきます(水平展開)。また、需要予測や在庫最適化など、連携する領域を広げていく(垂直展開)ことも検討します。

ステップ10:ROI評価と経営への接続

導入後の効果を定期的に測定し、投資対効果(ROI)を算出して経営層に報告します。これにより、継続的な投資や全社展開への理解を得ることができます。ROIの具体的な算定方法については、次章で詳しく解説します。

投資対効果(ROI)を正しく見積もる方法

AI導入の意思決定において、経営層が最も気にするのが投資対効果(ROI)です。ここでは、説得力のあるROIを算出するための考え方を解説します。

コスト削減効果の算出方法(直接効果・間接効果)

効果は、直接的に金額換算しやすい「直接効果」と、すぐには金額に現れない「間接効果(定性効果)」に分けて考えます。

【直接効果(年額)の例】

- 計画作成工数の削減:

- 残業・休日出勤の削減:

- 外注費の削減:

内製化率の向上によって削減された外注加工費や外注輸送費。 - 在庫削減によるキャッシュフロー改善:

※資本コスト率の目安は5〜10% - 廃棄・陳腐化ロスの削減:

需要予測精度向上やリードタイム短縮による廃棄ロスの削減額。 - 納期遅延ペナルティの削減:

納期遵守率向上によって回避できた契約上の違約金。

【間接効果(定性効果)】

- 機会損失の削減: 欠品による販売機会の逸失を防ぐことによる売上向上。

- 顧客満足度の向上: 納期遵守率の向上や、急な要求への柔軟な対応による信頼獲得。

- 従業員満足度の向上: 計画業務の負荷軽減、残業削減による働きがい向上、離職率低下。

- 属人化の解消と技能伝承: ベテランのノウハウがシステムに形式知化され、若手でも質の高い計画が立てられるようになる。

- データドリブンな意思決定文化の醸成: 客観的なデータに基づいて議論し、改善を進める文化が定着する。

考慮すべき投資コスト(初期費用・運用費用)

効果だけでなく、かかる費用も正確に把握します。

- 初期費用(イニシャルコスト):

- ソフトウェアライセンス購入費、またはクラウドサービスの初期設定費

- 導入コンサルティング、カスタマイズ開発費

- ハードウェア購入費(サーバーなど)

- 従業員へのトレーニング費用

- 運用費用(ランニングコスト):

- ソフトウェア保守費用、またはクラウドサービスの月額/年額利用料

- システムの維持管理を担当する人件費

- 定期的なデータメンテナンスやモデル改善にかかる費用

ROI計算の具体例とシミュレーション

ROI (%) = (年間の効果額 – 年間の運用費用) ÷ 総投資額 × 100

投資回収期間 (年) = 総投資額 ÷ (年間の効果額 – 年間の運用費用)

【計算例】

- 総投資額(初期費用):2,000万円

- 年間の効果額(直接効果の合計):1,500万円

- 年間の運用費用:300万円

- 年間の純効果: 1,500万円 – 300万円 = 1,200万円

- ROI: 1,200万円 ÷ 2,000万円 × 100 = 60%

- 投資回収期間: 2,000万円 ÷ 1,200万円 ≒ 1.67年

PoCの結果を基に、効果額を「楽観シナリオ」「標準シナリオ」「悲観シナリオ」の3パターンで試算し、リスクを考慮した上で経営判断を仰ぐのが良いでしょう。

【製造形態別】最適化アプローチのポイントと注意点

すべての工場にフィットする万能のAIモデルは存在しません。製造形態によって、重視すべきKPIや制約が異なるため、アプローチを最適化する必要があります。

ジョブショップ型(多品種少量生産)

- 特徴: 製品ごとに工程ルートが異なり、段取り替えが頻繁に発生する。

- 重点KPI: 納期遵守、段取り時間の最小化、仕掛在庫(WIP)の削減。

- アプローチ:

- 類似の加工条件や色、金型を持つジョブをまとめる「グルーピング」機能が有効。

- 製品A→BとB→Aで段取り時間が異なる「順序依存段取り」を正確にモデル化することが重要。

- 注意点: AIによる順序最適化と並行して、段取り作業そのものを短縮する現場改善(SMEDなど)を組み合わせると効果が倍増します。

フローショップ型(量産ライン)

- 特徴: 製品は決まった工程順で流れるが、複数の製品が混在して生産される(ミックス生産)。

- 重点KPI: スループット(単位時間あたりの生産量)の最大化、ラインバランスの最適化、仕掛在庫の平準化。

- アプローチ:

- ライン全体の生産性を決める「ボトルネック工程」の稼働を止めないような計画が最優先されます。

- 各工程の能力を均等にするラインバランシングや、材料投入のタイミングを制御するピッチコントロールが重要です。

- 注意点: 計画上はスムーズでも、一箇所の停止がライン全体に影響します。予知保全システムと連携し、設備トラブルを未然に防ぐ仕組みが効果的です。

プロセス生産型(化学・食品)

- 特徴: タンクや配管などの設備を共有し、連続的またはバッチ式で生産する。

- 重点KPI: 設備稼働率、洗浄・切り替え時間の最小化、品質の安定。

- – アプローチ:

- 製品切り替え時の洗浄(CIP)や滅菌時間を最小化する生産順序の最適化が鍵となります。

- タンク容量、温度・圧力条件、熟成時間といったプロセス特有の制約をモデルに組み込む必要があります。

- 注意点: HACCPやGMPといった業界規制や品質基準を、絶対に破ってはならない「ハード制約」としてモデルに組み込むことが必須です。

サプライチェーン全体(多拠点連携)

- 特徴: 複数の工場や倉庫、配送センターが連携して製品を供給する。

- 重点KPI: グループ全体の在庫最適化、輸送コストの最小化、欠品率の低減。

- – アプローチ:

- 各拠点の生産能力や在庫状況、輸送リードタイムを考慮し、「どこで、どれだけ作り、どこに保管するか」を統合的に最適化します。

- AIによる需要予測をインプットとすることが不可欠です。

- 注意点: 全体最適を追求すると、特定の工場の稼働率が下がるなど、拠点ごとのKPIと矛盾する場合があります。グループ全体の視点での評価指標を設計し、関係者の合意を得ることが重要です。

先人から学ぶ、よくある7つの失敗とその回避策

AIスケジューリングの導入プロジェクトは、残念ながらすべてが成功するわけではありません。ここでは、多くの企業が陥りがちな失敗パターンと、それを避けるための処方箋を紹介します。

- 【完璧主義の罠】データが完璧に揃うまで待ってしまう

- 回避策: 100点のデータを目指す必要はありません。PoCでスコープを絞り、60〜70点のデータでまずAIを試してみましょう。動かしてみることで初めて、本当に必要なデータや、どのデータの精度を上げるべきかが見えてきます。

- 【ビッグバンアプローチの罠】全社一斉に導入しようとする

- 回避策: 大きな変革は大きな抵抗を生みます。最も課題が大きく、かつ関係者の協力が得やすいモデルラインを選び、そこで確実な成功事例(クイックウィン)を作りましょう。その成功が、横展開する際の強力な説得材料になります。

- 【技術偏重の罠】現場を置き去りにしてアルゴリズムにこだわる

- 回避策: どんなに理論的に優れた計画でも、現場が実行できなければ意味がありません。プロジェクトの初期段階から現場のキーパーソンを巻き込み、彼らの知見を制約モデルに反映させ、AIが出した計画の「説明可能性」を重視しましょう。

- 【KPI欲張りすぎの罠】あれもこれもとKPIを詰め込みすぎる

- 回避策: 最適化の目標(目的関数)は、多くても3〜4個に絞り込みましょう。それ以外の指標は、「納期遅延は2日以内」のように達成すべき「制約条件」として設定することで、モデルがシンプルになり、意思決定も容易になります。

- 【最適解への固執】最高の解を求めて計算に時間をかけすぎる

- 回避策: 100点の計画を1時間かけて作るより、98点の計画を5分で作る方が実用的です。現実的な計算時間内に「十分に良い実行可能解」を返すようにシステムを設計し、残りの2点は人間の知恵で補う運用を考えましょう。

- 【ブラックボックスの罠】現場担当者が計画を修正できない

- 回避策: AIはあくまで「副操縦士」です。最終的な離着陸の判断は「機長」である人間が行います。現場で発生した微細な変化に対応できるよう、AIの計画案を人間が直感的に修正できるユーザーインターフェースと権限設計が不可欠です。

- 【導入して終わりの罠】運用・改善の体制を構築しない

- 回避策: 市場や現場の状況は常に変化します。導入後も定期的に計画と実績の乖離を分析し、制約モデルやパラメータをチューニングしていく専任の担当者やチームを決め、継続的な改善サイクルを回す仕組みを作りましょう。

まとめ:明日から始める、現場を変える最初の一歩

AIによる生産スケジュール最適化は、もはや一部の先進企業だけのものではありません。複雑化する市場環境と深刻な人手不足に直面する日本の製造業にとって、競争力を維持し、持続的に成長するための不可欠な経営基D盤となりつつあります。

成功の鍵は、高度な技術そのものではなく、「明確な目標設定」「現場を巻き込んだ段階的な導入」「データに基づいた継続的な改善」という、極めて実践的なアプローチにあります。国内でも、計画作成工数の劇的な削減、段取り替えや在庫の大幅な圧縮、納期遵守率の向上など、確かな成果が数多く報告されています。

この記事を読んで、自社でも取り組んでみたいと感じた方は、ぜひ以下の「最初の一歩」から始めてみてください。

- 最も課題を感じている工程や製品群を一つ選ぶ: 全てを一度に変えようとせず、最も「痛い」と感じる場所に焦点を当てます。

- 関係者を集め、現状のKPIと課題を共有する場を設ける: 生産管理、製造、営業、情報システムの担当者と、「何に困っているのか」「何を達成したいのか」をオープンに話し合ってみましょう。

- その課題を解決するために必要なデータをリストアップしてみる: まずは「工程ルート」「標準時間」「段取り時間」の3つが、どの程度の精度で、どこに存在するのかを確認することからスタートです。

「小さく始めて、早く失敗し、素早く学び、着実に成果を広げていく」。このアジャイルなアプローチこそが、現場の負荷を最小限に抑えながら、コスト削減と競争力強化を両立させる最も確実な道筋です。あなたの現場の未来を変える挑戦を、今日から始めてみませんか。

生産スケジューラ導入、AIは『計算』できても『説得』はできない。現場の心を動かした話 先日公開した『AI生産スケジューリング実践ガイド』、おかげさまで多くの方にお読みいただけたようです。あの記事では、AI導入を成功に導くための体系的[…]