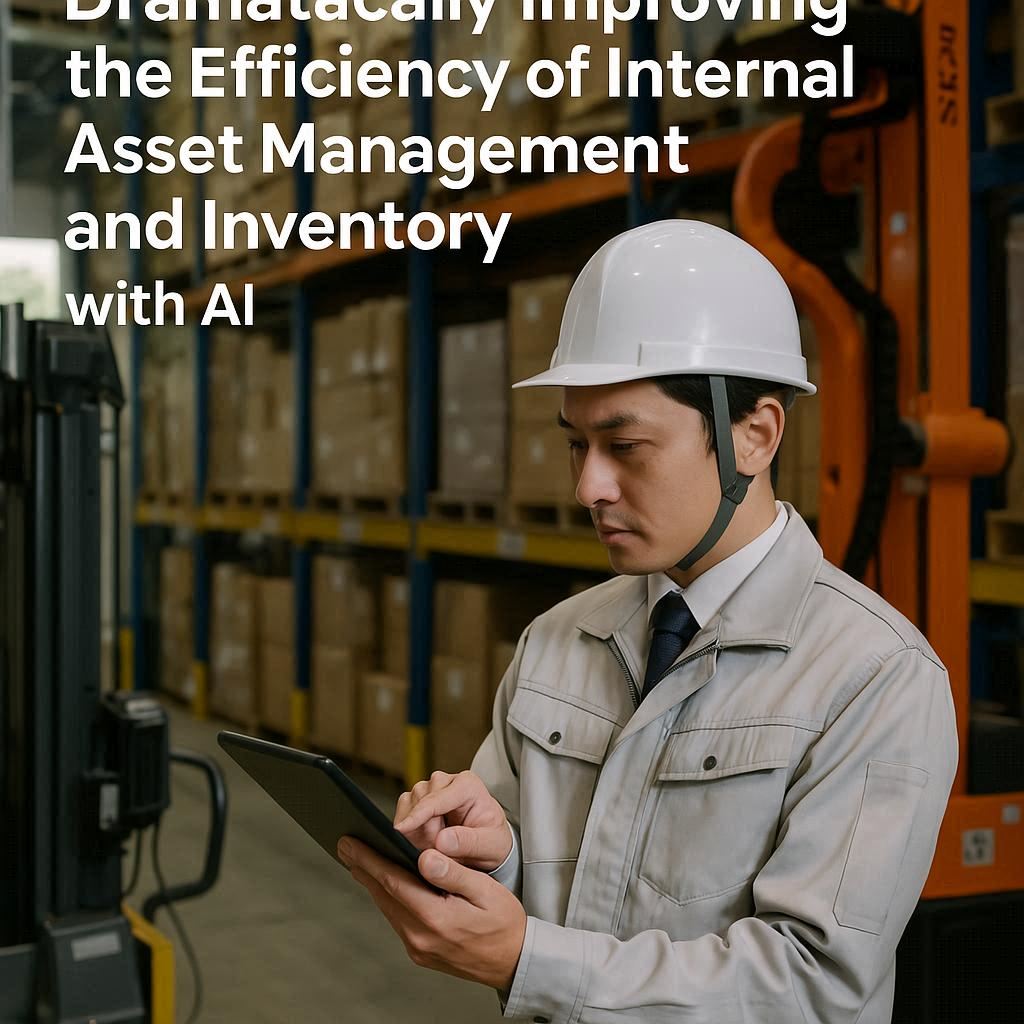

AIで社内資産管理・棚卸を効率化する実践ガイド——需要予測からRAG活用まで

「また棚卸の季節か…丸一日潰れるな」「この在庫、本当に適正?欠品も過剰在庫も怖い」「あの備品、今どこにあるんだろう?」

もし、あなたがこのような悩みを一つでも抱えているなら、この記事はあなたのためのものです。多くの企業が直面する在庫・資産管理の課題は、もはや現場の努力やExcelの関数だけでは解決できない限界点に達しています。しかし、諦める必要はありません。その解決の鍵は、AI(人工知能)とデジタル技術を組み合わせた「データ駆動型」の管理体制への変革にあります。

この記事では、AIを活用して在庫・棚卸・社内資産管理を根本から効率化し、「コストセンター」から「利益を生む仕組み」へと転換するための具体的なロードマップを、ゼロから徹底的に解説します。

目的はシンプルです。棚卸や発注にかかる工数とコストを劇的に削減しながら、欠品による販売機会損失を防ぎ、経営判断の精度を飛躍的に高めること。そのために必要な考え方、具体的な手順、避けるべき落とし穴、そしてすぐに使えるチェックリストまで、すべてを網羅しました。この記事を読み終える頃には、あなたは自社の状況に合わせたAI導入の最初の一歩を踏み出すための、明確な計画を描けるようになっているはずです。

この記事の要点(クイックサマリー)

- 成功の起点は「棚卸のデジタル化」: まずはバーコードやRFIDを導入し、正確でリアルタイムな実在庫データを入手する仕組みを作ることが全ての土台となります。

- データは「資産」として扱う: 部門ごとに散在する在庫・販売データを統合・整備し、AIが学習できる高品質な「データ資産」へと昇華させます。

- AIの核は「高精度な需要予測」: 過去の実績だけでなく、天候やイベントといった外部要因も取り込むことで、人間では不可能な精度で未来を予測し、過剰在庫と欠品を同時に抑制します。

- 導入は「スモールスタート」が鉄則: 「目的設定→データ整備→PoC→本格展開」という段階的なアプローチで、投資リスクを最小限に抑えながら着実に成果を積み上げます。

- ありがちな課題は先回りして対処: 初期投資、人材不足、AIのブラックボックス化といった課題は、導入計画の初期段階で方針とルールを定めることで乗り越えられます。

- 将来はサプライチェーン全体の最適化へ: 社内最適化から始まり、将来的にはサプライヤーや物流パートナーと連携し、業界全体の効率性を高めることが可能になります。

第1章:基礎理解 – なぜ今、在庫・資産管理にAIが必要なのか?

AI導入の具体的な話に入る前に、まずは「なぜ従来のやり方ではダメなのか」「AIが何を解決してくれるのか」という根本的な問いを理解しておくことが重要です。

1-1. 効率化の対象は何か?3つの領域を再定義する

AIによる効率化は、単に「作業が楽になる」だけではありません。ビジネスの根幹に関わる3つの領域を劇的に改善します。

- 棚卸業務の生産性向上:

- Before: 数人がかりで数日かけて目視と手入力で実施。数え間違いや入力ミスが頻発し、結局データが不正確になる。

- After: バーコードやRFIDリーダーを使えば、一人でも短時間で正確な棚卸が可能に。検品や計上作業が自動化され、人的作業とミスを極限まで減らします。

- 在庫配置と発注の最適化:

- Before: 担当者の経験と勘に頼った発注。急な需要変動に対応できず、過剰在庫による保管コスト増と、欠品による販売機会損失が同時に発生する。

- After: AIが過去データと外部要因から高精度な需要予測を行い、最適な発注量とタイミングを提案。機会損失と在庫コストを同時に最小化します。

- 社内資産(備品・固定資産)の可視化とライフサイクル管理:

- Before: IT機器、工具、治具などの所在がExcel台帳と一致しない。「誰が持っているか不明」「返却されていない」といった問題が頻発し、無駄な再購入が発生する。

- After: ICタグなどで資産の所在・状態をリアルタイムに把握。貸出・返却・棚卸プロセスがスムーズになり、遊休資産の活用や適切な廃棄計画が可能になります。

1-2. 人間の「勘と経験」を超え、AIが実現するデータ駆動の意思決定

従来の在庫管理は、ベテラン担当者の「肌感覚」に大きく依存していました。しかし、市場環境が複雑化し、取り扱い品目(SKU)が増加する現代において、その手法は限界を迎えています。

AIは、人間では処理しきれない膨大なデータを分析し、隠れたパターンを見つけ出します。

- 多角的な要因分析: 過去の販売実績だけでなく、天候、地域のイベント、SNSのトレンド、競合のセール情報といった外部要因まで取り込んで予測精度を高めます。

- 高速な計算処理: 何千、何万というSKUそれぞれに対して、最適な在庫レベルをリアルタイムで計算し続けます。

- 客観性と再現性: 担当者の交代による判断のブレがなくなり、誰がやっても安定したパフォーマンスを発揮。業務の標準化と引き継ぎが容易になります。

AIの導入は、属人的な意思決定から脱却し、客観的なデータに基づいた安定的な収益構造を築くための経営戦略そのものなのです。

1-3. DX文脈での「データ資産化」という最重要コンセプト

AI導入プロジェクトで最も重要な成功要因は、最新のAIモデルを使うことではありません。それは「データをビジネス資産として扱う」という意識改革です。

AIは、良質なデータを“燃料”として学習します。データが不正確だったり、バラバラに管理されていたりすれば、どんなに高性能なAIも全く役に立ちません。

- サイロ化の打破: 営業、製造、物流など、部門ごとに閉じていたデータを全社で共有できる形に統合します。

- 品質の担保: 「棚卸で現物を確認し、台帳データを修正する」という地道な作業を継続し、データの正確性を維持します。

- 継続的な蓄積: 日々の業務プロセスの中にデータが自動的に、かつ正確に蓄積される仕組みを構築します。

この「データ資産化」こそが、AI活用の成否を分ける分岐点であり、DX(デジタルトランスフォーメーション)の本質と言えるでしょう。

1-4. なぜ「棚卸のデジタル化」から始めるのが最短ルートなのか

「AIで需要予測をしたい」というゴールは魅力的ですが、その前に必ず通るべき道があります。それが「棚卸のデジタル化」です。

なぜなら、全ての最適化は「正確な実在庫データ」から始まるからです。システム上の在庫数と、実際の在庫数がズレていては、AIは間違った学習をしてしまい、かえって状況を悪化させかねません。

バーコードやRFIDを用いて棚卸・検品作業の時間を大幅に短縮し、ヒューマンエラーをなくす。これにより、常に「今、何が、どこに、いくつあるか」を正確に把握できる状態が生まれます。この信頼できるデータ基盤があって初めて、AIによる高度な需要予測や自動補充といった次のステップが意味を持つのです。

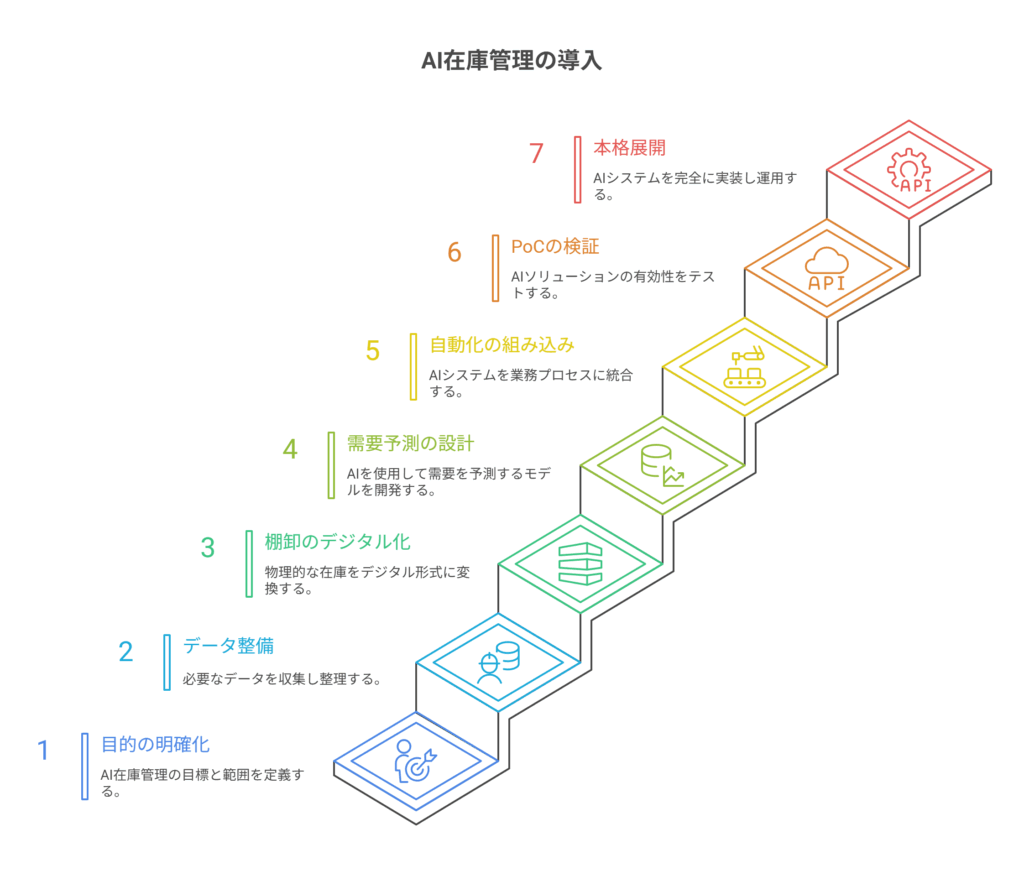

第2章:実践ガイド – AI導入を成功させる7つのステップ

ここからは、実際にAIを導入し、業務に定着させるまでの具体的な7つのステップを、ロードマップとして解説します。この手順通りに進めることで、リスクを最小限に抑え、着実な成果を上げることができます。

ステップ1:目的とアウトカムの明確化 – 何のためにやるのか?

最初のステップにして、最も重要なのが「目的の明確化」です。関係者全員が同じゴールを共有することが、プロジェクトの推進力となります。

- 経営層の視点(Why):

- キャッシュフロー改善(在庫削減額はいくらか?)

- 在庫コスト削減(保管・管理・廃棄コストを何%削減するか?)

- 販売機会損失の抑制(欠品率を何%改善し、売上をいくら増やすか?)

- 経営意思決定の迅速化(月次だった在庫報告を日次にするなど)

- 現場の視点(What):

- 棚卸工数の削減(年間何時間を削減するか?)

- 検品・計上ミスの減少(ミス発生率を何%削減するか?)

- 発注業務の効率化・ミス防止(発注作業時間を何%短縮するか?)

- 教育・引き継ぎコストの低減

【ポイント】スコープを限定する

最初から全社・全品目を対象にするのは無謀です。まずは「〇〇工場の主要部品Aカテゴリ」「関東エリアの店舗で扱う商品B群」のように、対象とする拠点・SKU・資産カテゴリを限定しましょう。小さな成功体験を積み重ねることが、全社展開への近道です。

ステップ2:データ整備(資産化)の進め方 – AIの“燃料”を作る

AIが学習するための高品質なデータを用意するフェーズです。地味ですが、ここで手を抜くと後で必ず失敗します。

- 統合(Unify):

- 部門別・拠点別に存在する販売データ、在庫データ、資産台帳を一つのデータベースやデータウェアハウスに集約します。

- 課題: 同じ商品なのに品番が違う、拠点ごとに管理項目が違う。

- 対策: 商品マスタ、拠点マスタ、取引先マスタなどを整備し、全社共通の識別子(コード)で紐付けられるようにします。

- 標準化(Standardize):

- 単位(個、kg、L)、命名規則、品目コードの体系、ロケーションコード(棚番)、資産の状態(例:使用中、貸出中、修理中、廃棄済)などを全社で統一します。

- 課題: 表記ゆれ(「PC」「パソコン」など)や単位の不整合。

- 対策: データディクショナリ(項目定義書)を作成し、ルールを明文化します。

- 品質向上(Cleanse):

- 重複データ、欠損値(空欄)、異常値(ありえない数値)を特定し、修正または除外します。

- 課題: 入力ミスやシステムエラーによるゴミデータが混入。

- 対策: データクレンジングツールを活用したり、定期的な棚卸で得た実測値で台帳データを上書き更新したりするプロセスを定着させます。

- 拡張(Enrich):

- 需要に影響を与える可能性のある外部要因のデータを取り込めるように準備します。例えば、過去の天候データ、販促キャンペーンの実施期間、地域のイベント情報などです。

このデータ整備は一度きりの作業ではありません。日々の業務の中でデータがクリーンな状態で蓄積され続ける「仕組み」を構築することがゴールです。

ステップ3:棚卸のデジタル化 – 正確なデータを手に入れる

いよいよ現場作業の変革です。Excelと目視による棚卸から脱却し、正確な実在庫データを効率的に収集します。

- バーコード/JANコード:

- 特徴: 導入が容易で低コスト。多くの商品に既に印字されている。読み取りにはスキャナを対象に直接向ける必要がある(ラインオブサイト)。

- 適した用途: SKU数が比較的少なく、Excel管理からの第一歩として最適。小規模な店舗や倉庫での資産管理。

- QRコード:

- 特徴: バーコードより多くの情報を格納可能。URLや製品情報なども埋め込める。

- 適した用途: 資産管理で個別の履歴情報を持たせたい場合など。

- RFID(Radio-Frequency Identification):

- 特徴: 電波を用いて非接触でタグ情報を読み取る。箱を開けずに中身をスキャンしたり、複数のタグを一括で読み取ったりできる。タグ単価はバーコードより高い。

- 適した用途: SKU数が非常に多く、棚卸・検品スピードが最優先される現場。工場から倉庫、店舗までサプライチェーン全体でのモノの動きを追跡したい場合。

【表1:バーコードとRFIDの比較】

| 項目 | バーコード / QRコード | RFID |

|---|---|---|

| 読み取り方式 | 光学式(リーダーを直接向ける) | 電波式(非接触・遮蔽物に強い) |

| 一括読み取り | 不可(1つずつスキャン) | 可能(複数タグを同時に読み取り) |

| 導入コスト | 低(ラベル・リーダー共に安価) | 高(タグ・リーダー共に比較的高価) |

| 情報量 | 少〜中 | 大(書き換えも可能) |

| 作業効率 | 中 | 高(棚卸時間を劇的に短縮) |

| 適用シーン | 小〜中規模の在庫・資産管理、コスト重視 | 大規模倉庫、アパレル、高頻度の棚卸 |

【導入の勘所】

ある大手アパレル企業では、商品タグをRFID化することで、これまで数人がかりで一日がかりだった店舗の棚卸作業を、一人が数時間で終えられるようにしました。これにより、棚卸頻度を上げることができ、常に正確な在庫を把握。結果として、顧客が求める商品を確実に提供できるようになり、販売機会損失の削減と売上向上に直結しました。社内資産管理においても、PCや測定器にRFIDタグを貼付することで、フロア全体の資産棚卸が数分で完了する、といった事例があります。

まずは特定の棚や通路単位で小さく試し、費用対効果を見極めながら範囲を広げていくのが賢明です。

ステップ4:AI需要予測の設計 – 未来を読み、先手を打つ

正確なデータが揃ったら、いよいよAIの核心である需要予測モデルを構築します。

- 目的: 過剰在庫と欠品を同時に抑制し、発注・補充・拠点間移動の意思決定を最適化すること。

- 入力データ:

- 内部データ: 過去の販売・出荷実績、現在の在庫数、入荷・出荷データ、販促キャンペーンの実績、価格変更履歴など。

- 外部データ: 天候(気温、降水量)、カレンダー情報(祝日、曜日)、地域のイベント、SNSトレンド、マクロ経済指標など。

- モデル手法(代表例):

- 時系列分析 (ARIMAなど): データの時間的な傾向や季節性といったパターンが明確な場合に有効。比較的少ないデータでも機能しやすい。

- 機械学習 (Random Forest, XGBoostなど): 販促や天候など、多くの特徴量(要因)が需要に影響を与える場合に強力。非線形な関係も捉えられる。

- ディープラーニング (LSTMなど): 長期的な依存関係や、より複雑なパターンを学習するのに適している。大量のデータが必要。

【運用ポイント】

最初から完璧なモデルを目指す必要はありません。まずは限られたSKUや拠点を対象に、シンプルなモデルから試しましょう。そして、「予測が当たったケース」「外れたケース」を分析し、どの外部要因が予測精度に寄与したかを検証します。この継続的な改善サイクルを回すことが、予測精度を維持・向上させる鍵です。

ステップ5:業務自動化 – AIの予測を現場のアクションに繋げる

AIが素晴らしい予測を出しても、それが現場のオペレーションに組み込まれなければ意味がありません。

- 発注・補充の自動提案:

- 需要予測結果と現在の在庫レベル、リードタイムを基に、「商品AをB個、Cサプライヤーに発注する」「D拠点からE拠点へF個移動する」といった具体的なアクションプランを生成。担当者はその提案を承認するだけで作業が完了します。

- 注文メール・FAXの自動処理:

- AI-OCRや自然言語処理AIが、メールやFAXの文面から注文内容(品番、数量、納期など)を自動で読み取り、基幹システムへデータ入力。担当者は確認作業だけで済みます。ある企業では、この自動化により1件あたり15分以上かかっていた処理が3分以内に短縮されました。

- RAG(Retrieval-Augmented Generation)の活用:

- これは比較的新しい技術ですが、極めて強力です。社内のマニュアル、過去の議事録、製品仕様書、各種規程などをAIに読み込ませておくことで、自然言語での質問に対して、関連文書を根拠として示しながら的確な回答を生成します。

- 活用例: 「新入社員向けの棚卸手順を教えて」「この部品の保管ルールは?」といった問い合わせにAIが即時回答。情報探索にかかっていた時間が劇的に短縮され(半日から数分へ)、教育コストの削減にも繋がります。

ステップ6:PoC(概念実証)- 小さく試して大きく育てる

本格導入の前に、限定的な範囲で「本当に効果があるのか」「技術的な課題はないか」を検証するPoC(Proof of Concept)を実施します。

- 対象の切り出し: ステップ1で決めたスコープの中から、さらに効果を測定しやすいテーマ(例:特定の高回転SKUの欠品率改善)に絞り込みます。

- 期間と評価指標: 1〜3ヶ月程度の短期間で実施。「欠品率をX%削減」「棚卸工数をY時間削減」といった、事前に合意した評価指標と目標値を設定します。

- ナレッジ化: PoCが成功しても失敗しても、その要因を必ず文書化します。「データの前処理に時間がかかった」「現場のこの作業がボトルネックになった」といった学びを、本格展開時の計画に反映させることがPoCの真の目的です。

ステップ7:本格展開と運用定着 – 全社に広げ、文化にする

PoCで得た知見を基に、対象範囲を広げていきます。ここで重要なのは、技術的な展開だけでなく、組織的な定着です。

- 標準プロセスの策定: タグの貼付ルール、スキャンの手順、データエラー発生時の対応フロー、データ更新の責任部署などを明文化し、誰がやっても同じ品質で運用できるようにします。

- 継続的な教育とサポート: 現場の従業員が新しいシステムやプロセスを使いこなせるよう、トレーニングを実施します。ここでもRAGを活用し、マニュアルを登録しておくことで、従業員がいつでも自己解決できるQ&A環境を整えるのが効果的です。

- 改善サイクルの確立: AIの提案と現場担当者の最終判断に差異があった場合、その理由を記録・分析します。このフィードバックループが、AIモデルと業務ルールの両方を継続的に賢くしていきます。

第3章:導入時の落とし穴と回避策 – 失敗から学ぶ6つの教訓

多くの企業がAI導入でつまずくポイントは、ある程度パターン化されています。ここでは、よくある失敗例とその具体的な対策を学び、同じ轍を踏まないようにしましょう。

1) データがサイロ化し、整備が進まない

- 症状: 同じ品目に複数のコードが存在する。拠点ごとに管理ルールがバラバラで、データを統合しようにも一向に進まない。

- 対策: トップダウンで「データ標準化」を最優先課題として宣言することが不可欠です。まず、全社共通のマスタデータ(商品マスタ、拠点マスタ等)を定義する専門チームを組成します。そして、棚卸で得た実測値で定期的に台帳を更新するプロセスを業務に組み込み、データの鮮度を保ち続けます。

2) 現場の負荷を軽視し、反発を招く

- 症状: 新しいシステムのためにタグ貼付やスキャン作業が増え、現場が疲弊。「前の方が楽だった」という声が上がり、形骸化する。

- 対策: 導入前に必ず現場の業務フローを詳細に観察し、「ワンタップで記録完了」など、いかに従業員の動きを減らせるかを徹底的に設計します。特に作業負荷が高い工程では、RFIDの一括読み取りのような、効率化効果が劇的な技術の採用を検討します。

3) AIの「ブラックボックス問題」で信頼を失う

- 症状: AIが導き出した発注数や移動指示の根拠がわからず、現場担当者が不信感を抱く。結局、AIの提案を無視して従来通りの勘に頼ってしまう。

- 対策: 説明可能なAI(XAI: Explainable AI)の技術を導入し、「なぜこの予測になったのか」(例:先週の気温上昇と販促が影響している)という判断根拠を可視化します。また、「AIはあくまで副操縦士であり、最終判断は人間が行う」という方針を明確にし、現場の経験と知見を尊重する姿勢が重要です。

4) 初期投資と人材不足で計画が頓挫する

- 症状: 「高額なシステム投資が必要」「AIがわかる人材がいない」という理由で、計画が机上の空論で終わってしまう。

- 対策: PoC(ステップ6)でスモールスタートし、具体的な費用対効果(ROI)を示して経営層の理解を得ます。クラウドベースのSaaSを利用すれば、初期投資を抑えることも可能です。人材については、全てを内製化する必要はありません。外部の専門家と協業しながら、自社内に徐々に知見を蓄積していくのが現実的です。

5) “PoC貧乏”で燃え尽きる

- 症状: PoCは成功したが、それをどう全社に広げればいいかわからず、単発の実験で終わってしまう。次々と新しいPoCばかりを行い、成果が事業に結びつかない。

- 対策: PoCを計画する段階から、本格展開時の標準手順、教育プラン、運用体制までをセットで設計します。PoCの成果を、他の部署でも再利用できる「テンプレート」や「標準導入パッケージ」として文書化しておくことが、効率的な横展開の鍵です。

6) データ精度が維持できず、AIが劣化する

- 症状: 導入当初は高かった予測精度が、時間の経過とともにどんどん悪化していく。

- 対策: データ品質の維持は、一度やれば終わりではありません。棚卸や検品のデジタル化を日常のオペレーションに完全に組み込み、データが自動的かつ正確に蓄積される「生きた仕組み」を維持する必要があります。また、定期的にAIモデルの精度を評価し、必要に応じて再学習させるメンテナンス計画を立てておきます。

第4章:現場で今すぐ使える導入準備チェックリスト

AI導入を具体的に検討する際に、以下のチェックリストを使って自社の現状を客観的に評価してみてください。抜け漏れなく準備を進めるための羅針盤となります。

□ 目的・範囲

- [ ] 何をどれだけ改善したいか、具体的なKPI(棚卸工数、在庫コスト、欠品率など)と目標値を設定したか?

- [ ] パイロット導入の対象(拠点、品目、資産カテゴリ)を現実的な範囲に限定したか?

- [ ] 経営層と現場、関係者間でのゴールに対する合意は取れているか?

□ データ

- [ ] 商品マスタや資産台帳はデジタル化されているか?(紙や個人のExcelではないか?)

- [ ] マスタデータの重複、欠損、表記ゆれなどの問題は把握できているか?

- [ ] 棚卸などを通じて、実在庫とデータの差異を定期的に突合・修正するルールはあるか?

- [ ] 需要に影響しそうな外部要因データ(販促履歴、天候など)は入手可能か?

□ 現場オペレーション

- [ ] タグやラベルを貼付する位置、方法、タイミングのルールは明確化できるか?

- [ ] バーコード/RFIDの読み取り作業を、既存の業務フローにどう組み込むかシミュレーションしたか?

- [ ] ネットワーク環境がない場所での作業(オフライン対応)は必要か?

□ AI/自動化

- [ ] AIによる需要予測の前提条件(例:新商品は対象外とする)や、モデルの更新頻度をどうするか決めたか?

- [ ] 自動化の範囲をどこまでにするか(提案のみで人が承認するのか、特定条件下で自動実行するのか)設計したか?

- [ ] AIの判断根拠(XAI)を出力し、ログとして保管する要件はあるか?

□ 体制

- [ ] プロジェクトの役割分担(現場、IT部門、データ分析担当、経営)と意思決定プロセスは明確か?

- [ ] PoC後の本格展開を見据えた大まかなロードマップと予算感はあるか?

- [ ] 外部パートナーに協力を依頼する場合、その選定基準は決まっているか?

第5章:よくある質問(FAQ)

Q1. 何から手をつければ良いか全くわかりません。最初のステップは?

A. まずは「棚卸のデジタル化」から始めることを強く推奨します。ハンディスキャナとバーコードを使って、一つの倉庫や店舗だけでも構いません。これにより、「正確な実在庫データを持つ」という成功体験と、そのデータ活用の重要性を社内で共有できます。これが全ての基礎となります。

Q2. バーコードとRFID、結局どちらを選べば良いですか?

A. コストを最優先し、小規模から始めたい場合はバーコードが適しています。一方、棚卸や検品のスピードを劇的に改善したい、非接触での一括読み取りが必須、といった要件がある場合はRFIDが強力な選択肢となります。対象品目の単価、拠点規模、求められる作業効率を天秤にかけて判断しましょう。

Q3. そもそもAIが学習できるほどデータが揃っていません。導入は無理でしょうか?

A. いいえ、諦める必要はありません。最初は現在収集できている最小限のデータ(販売実績など)からスタートできます。そして、ステップ3で解説した棚卸のデジタル化を進めることで、最も重要な「実在庫データ」の精度が向上します。データは「最初から完璧にある」のではなく、「導入プロセスを通じて育てていく」ものだと考えてください。

Q4. AIの判断がブラックボックス化するのが不安です。どう対処すれば良いですか?

A. 2つの対策があります。1つは、説明可能なAI(XAI)を導入し、AIが「なぜその予測をしたのか」という根拠を可視化すること。もう1つは、運用ルールでカバーすることです。例えば、「AIの推奨発注量が過去平均より±30%以上乖離する場合は、必ず人間が確認・承認する」といったルールを設けることで、暴走を防ぎ、現場の納得感も得られます。

Q5. 導入コストが心配です。本当に費用対効果は見合うのでしょうか?

A. 全社一斉導入は高額になりがちですが、PoCでスモールスタートすれば、投資を抑えつつ効果を定量的に測定できます。「棚卸工数の削減による人件費効果」「過剰在庫の削減によるキャッシュフロー改善額」「欠品率低下による売上向上額」などを具体的に算出し、投資対効果(ROI)を明確に示せば、経営判断も容易になります。

Q6. 需要予測モデルはどれを使えば良いですか?難しそうで選べません。

A. 専門家でなければ、モデルの選択は難しい問題です。重要なのは、自社のデータの量や特性に合ったものを選ぶことです。まずはシンプルな時系列分析から試し、精度が不十分であれば機械学習へとステップアップするのが一般的です。多くのAIソリューションは、複数のモデルを自動で試して最適なものを選択してくれる機能を持っているので、ツール選定の際に確認すると良いでしょう。

Q7. 社内の抵抗が大きく、新しいことへの理解が得られません。どうすれば?

A. トップダウンの号令だけでは現場は動きません。最も効果的なのは、現場が最も困っている課題(ペイン)を解決する小さな成功事例を作ることです。「あの面倒な棚卸が半日で終わるようになった」「発注ミスがゼロになった」といった具体的なメリットを実データで示すことで、「自分たちの業務も楽になるかもしれない」という期待感が生まれ、協力的な雰囲気を醸成できます。

まとめ:AIは魔法の杖ではない。現場のデータを磨き上げる最高の「道具」である

本記事では、AIを活用した在庫・資産管理の効率化について、その概念から具体的な導入ステップ、そして失敗を避けるための知恵までを網羅的に解説してきました。

成功の核心は、AIという技術そのものではなく、その土台となる「データ資産化」と「棚卸のデジタル化」にあります。正確でタイムリーな実在庫データという強固な基盤の上に初めて、AIによる高精度な需要予測や業務自動化という花が咲くのです。

導入プロセスは、決して一度に頂上を目指す登山ではありません。「目的設定→データ整備→PoC→本格展開」というサイクルを繰り返し、一歩一歩着実に進むことで、リスクを管理しながら大きな成果へと繋げることができます。

AIは、あなたのビジネスを一変させる魔法の杖ではありません。しかし、現場で日々生まれるデータを磨き上げ、それを価値ある洞察へと変えるための、現代における最もパワフルな「道具」です。

さあ、まずはその第一歩を踏み出しましょう。

次の具体的なアクション

- 棚卸デジタル化のパイロット対象を決める: まずは一つの拠点、一つの製品カテゴリ、あるいは特定の資産カテゴリ(例:社内PC)に絞り、バーコードやRFIDを試験導入する計画を立てましょう。

- マスタデータの現状を調査する: 商品や資産のコード体系が拠点ごとにバラバラになっていないか、命名規則に揺れはないか、現状を可視化することから始めましょう。

- PoCのテーマを検討する: 「最も欠品に困っている商品」や「最も棚卸に時間がかかっている資産」など、効果がわかりやすく、関係者の共感を得やすいテーマで需要予測や業務自動化のPoCを企画してみましょう。

この記事を参考に、あなたの会社の在庫・資産管理が、コストを生む管理業務から、競争力を生み出す戦略的な機能へと進化することを心から願っています。

AI導入の理想と現実。「AIを信じられますか?」担当者の不安へのコミュニケーション術 先日、私が監修した『AIで社内資産管理・棚卸を劇的に効率化する実践ガイド』という記事を公開しました。おかげさまで多くの方に読んでいただき、嬉しいお[…]